傘型直齒輪,即錐形齒輪��,與斜齒輪的主要區(qū)別如下:

一�����、特點不同

1、錐形齒輪:與柱形齒輪相比�,能夠改變傳動方向。單級傳動比可到6�����,最大到8�����;曲線齒錐齒輪具有傳動平穩(wěn)�����、噪聲小及承載能力大等特點����。

2、斜齒輪:齒輪采用優(yōu)質(zhì)高強度合金鋼����,表面滲碳硬化處理����,承載能力強,經(jīng)久耐用�����。在實際應(yīng)用中,斜齒輪因傳動平穩(wěn)��,沖擊�、振動和噪聲較小等特點,故而在高速重載場合使用廣泛�。

二、作用不同

1�����、錐形齒輪:用于相交軸間的傳動���。

2�、斜齒輪:用于傳遞平行軸之間的運動和動力���。

三�����、缺點不同

1���、錐形齒輪:偏銑時齒厚���。

2、斜齒輪:齒輪嚙合時會產(chǎn)生軸向分力���。而軸向力是由螺旋角引起的�,螺旋角越大所產(chǎn)生的軸向力越大�。為了不使斜齒輪產(chǎn)生過大的軸向力,設(shè)計時通常般取=8~15����。

傘齒輪的主要特點和功用

在各種機器上所用的機械傳動方法很多,最主要的有皮帶傳動�、鏈條傳動、摩擦輪傳動�����、齒輪傳動及絳杠螺母傳動等��。

其中齒輪傳動�,一般說來,也就是使得一個軸在旋轉(zhuǎn)時能夠帶動另一個軸旋轉(zhuǎn);或者是把一個軸的旋轉(zhuǎn)運動變?yōu)橹本€運動�。

傘齒輪的主要特點和功用

它的主要特點是:互相之間有齒緊湊的嚙合����,所傳遞的轉(zhuǎn)矩要比皮帶及鏈條傳動大得多;它的傳動效率也比其他機械傳動的高;并且能在很大的傳動力下保持兩軸之間的速比不變�。

齒輪的型式甚多��,大體上根據(jù)齒面形狀的不同����,分為圓柱齒輪、圓錐齒輪和蝸輪等型式���。常用的正齒輪和斜齒輪為圓柱齒輪�,它們是用來傳動兩個相互平行軸的旋轉(zhuǎn)運動����,而傘齒輪即(圓錐齒輪)是用在傳動相交兩軸的旋轉(zhuǎn)運動的。當(dāng)一對傘齒輪的輪齒嚙合著傳動的時候��,情形和兩個半截圓錐形摩擦輪的傳動很相似�����。但是��,摩擦輪的傳動,如果從動軸上所帶動的力量大于兩輪間的摩擦力�,則兩輪面將會發(fā)生滑動的現(xiàn)象,或者甚至于使一從動輪不能被帶動�。如果把摩擦輪做成有齒的輪子,借齒輪上牙齒的力量去傳動另一軸上的齒���,就可以把這一軸的旋轉(zhuǎn)力量傳到另一軸上去�����。傘齒輪的嚙合傳動��,就是基于這個基礎(chǔ)上的�。

傘齒輪的主要特點和功用

傘齒輪的用途很廣�,尤共是遇到兩軸相交、兩軸的距離很近����、傳動的力量又很大、轉(zhuǎn)數(shù)比又耍固定的時候��,采用傘齒輪最為適合�����。

直齒傘齒輪系列

精度:JIS B 1704:1978 3級 模數(shù):1.5~3

齒數(shù)比:5 齒形:格里森

材質(zhì):S45C 壓力角:20°

齒面加工:切削 齒面硬度:194HB

主要特長:廣泛應(yīng)用于工業(yè)的直齒傘齒輪的普及產(chǎn)品。深受制造業(yè)客戶的喜愛���。

弧齒錐齒輪的輪齒旋向

裝配注意事項

因為錐齒輪為圓錐形,所以發(fā)生軸向力(推力)�����。特別是弧齒錐齒輪,推力隨旋轉(zhuǎn)方向及螺旋方向而變化。請參考下圖,使用可以承受軸向力的軸承�。詳細(xì)說明請參考齒輪技術(shù)資料的「齒輪的受力」。

標(biāo)準(zhǔn)錐齒輪按規(guī)格表中的組裝距離(組裝距離容許公差H7~H8)裝配的話,會得到適當(dāng)?shù)膫?cè)隙(參照規(guī)格表) ����。組裝時請注意組裝距離誤差、偏心誤差及軸角誤差���。不正確的組裝是產(chǎn)生噪音及異常磨損的原因����。不同的輪齒接觸狀況請參考等徑錐齒輪的輪齒接觸���。

如果錐齒輪組裝時離軸承太遠(yuǎn),軸可能產(chǎn)生扭曲�����。所以請盡量將錐齒輪組裝得靠近軸承�。因為錐齒輪的軸承多為單側(cè)支撐,所以由于軸部扭曲會產(chǎn)生異常噪音及磨損。還有,由于齒輪軸的疲勞,甚至?xí)斐奢S的疲勞斷裂����。因此齒輪軸及軸承一定要設(shè)計得有足夠的強度。

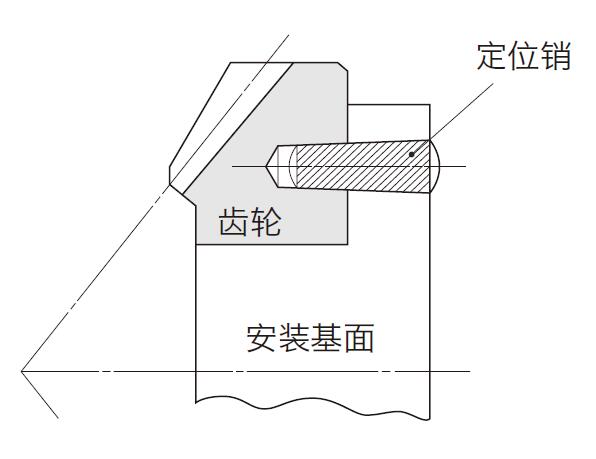

錐齒輪在旋轉(zhuǎn)時受軸向推力的影響,齒輪����、齒輪軸、軸承等可能發(fā)生松動���。除鍵以外請使用緊固螺釘�����、定位銷�、臺階軸等將齒輪穩(wěn)固地固定在軸上���。

弧齒錐齒輪的B7形狀的產(chǎn)品在安裝時,請務(wù)必使用定位銷將齒輪固定在基面上,以抵消旋轉(zhuǎn)力����。僅使用螺栓來承受旋轉(zhuǎn)力時,螺栓有發(fā)生破損的可能性�����。

起動時的注意事項

起動前請確認(rèn)下列各項內(nèi)容:

●齒輪的裝配是否確實

●輪齒接觸是否偏向一端

●是否有適當(dāng)?shù)膫?cè)隙(請避免無側(cè)隙使用)

●是否有足夠的潤滑

如果齒輪露在外面的話,請一定安裝安全外罩加以防護,以確保安全。此外,齒輪轉(zhuǎn)動時,請勿觸摸���。

起動中有噪音及振動等異常時,請確認(rèn)齒輪及組裝狀態(tài)��。

齒輪的防止噪音及振動的對策有「高精度」����、「齒面粗糙度」�、「正確的輪齒接觸」����。

詳細(xì)內(nèi)容請參考齒輪技術(shù)資料的「齒輪的噪音及對策」。